基于HyperMesh的球阀袖管焊接温度场分析

0 概述

某抗硫球阀为对焊端结构,需要焊接袖管。焊接过程产生的高温会造成热影响区域,尤其接头区域产生变形及残余应力,同时O型密封圈处的温度也是焊接生产比较 关心的问题。因此,为弄清袖管焊接过程中温度场规律,给实际焊接生产提供理论性指导,有必要对袖管焊接问题进行数值模拟。

该抗硫球阀在设计过程中,考虑到焊接过程中复杂热传导对结构的影响,适当增加了袖管长度,降低焊接袖管时对阀门本体材料及阀门内件产生的影响。为了科学验 证焊缝I和焊缝Ⅱ的热影响区域及袖管设计长度的合理性,根据焊接试验数据,通过有限元前处理软件HyperMesh建立有限元模型,利用某求解器计算抗硫 球阀袖管的焊接温度场,为定量评价焊接温度对阀门及袖管本身的影响提供科学依据。

1 问题描述

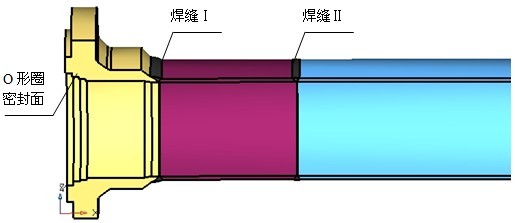

如图1为抗硫球阀阀盖和袖管焊接示意图,阀盖与袖管、袖管与袖管通过焊接方式连接起来,如图中焊缝Ⅰ和焊缝Ⅱ,当设计的阀盖进出口段与袖管过短,完全在焊接热影响区域时,会影响阀门密封性能以及力学性能。因此,需要解决以下问题:

1、当焊接焊缝Ⅰ时:

A、阀盖和袖管焊接时,计算O型圈密封面处的温度?控制目标:≤200℃。

B、焊接热影响区(温度≥200℃的区域),当温度降到200℃时,此位置距离焊缝中心的距离是多少?目标:计算焊接热影响区域范围。

2、当焊接焊缝Ⅱ时:

焊接热影响区(温度≥200℃的区域),当温度降到200℃时,此位置距离焊缝中心的距离是多少?目标:计算焊接热影响区域范围。

图1 阀盖和袖管焊接示意图

2 焊接温度场计算模型

焊接是一个涉及电弧物理、传热介质、冶金和力学的复杂过程,在传热过程中,从局部快速加热到高温,并随后快速冷却,伴随着金属熔化和凝固、加热或冷却过程 的相变、焊接应力与变形的产生等。随着热源的移动,整个焊件的温度随时间和空间急剧变化,材料的热物理性能也随温度剧烈变化,同时还存在熔化和相变时的潜 热现象。

实际焊接热过程异常复杂,其模拟计算不可能考虑到所有的实际焊接条件。由于本计算旨在考察焊接时热传导对阀盖及袖管的影响,因此为了计算保守,同时控制计算成本,提高效率,在建模计算时做适当的简化假设。

不考虑焊缝内部的变化,即对温度在熔化温度以上的熔化金属部分仍然看作固态,所以其热控制方程采用热传导微分方程。

假定材料是各向同性,导热系数不随温度变化,不考虑材料的热物理性能对温度的依赖性。

根据实际焊接工艺以及考虑结果保守性,使用高斯面热源模型模拟对工件的加热作用。

根据学者研究结论和工程经验,由于在焊接热源移动过程中,热源位置的温度场分布形状基本保持不变,具有一定的准稳态分分析的特征。因此,本计算采用稳态热分析方法。

2.1 热源模型以及过程模拟

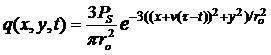

根据实际焊接工艺,摒弃复杂的热源模型,如半球状高斯体热源、双椭球功率密度分布热源、高斯柱体热源、旋转体热源等模型,而选取高斯面热源模型,如下式:

当温度达到200℃(此温度下钢开始丧失弹性)之处距离焊接热源焊缝轴线的距离,确定焊接热影响的区域范围,焊接袖管采用的焊接工艺参数按照WPS,电流![]() ,电压

,电压![]() ,电弧移动速度

,电弧移动速度![]() ,袖管厚度T=16mm,热利用有效系数为

,袖管厚度T=16mm,热利用有效系数为![]() 。电弧焊的有效功为

。电弧焊的有效功为![]() 。

。

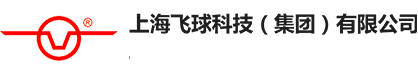

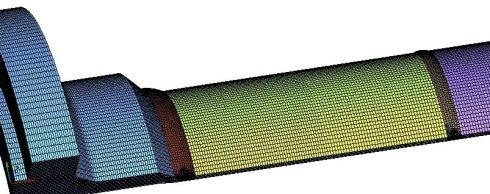

图2 有限元网格

3 计算结果

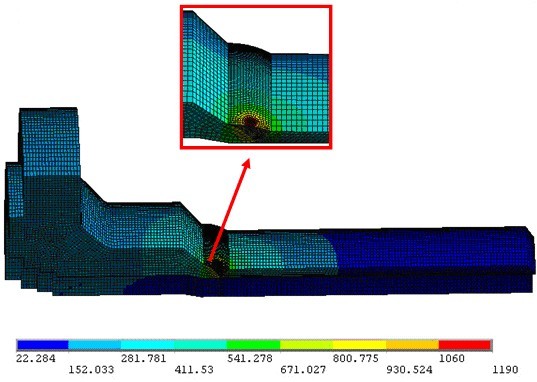

计算模型采用单点高斯热源模型进行稳态热分析,图3为点焊焊缝Ⅰ时整体的温度场计算结果分布云图,最高温度区域均位于焊缝生热单元处,且温度随离焊缝中心 距离的增加而逐渐降低,温度最高达1190℃。图4为阀盖的温度场分布云图,阀盖最高温度为630℃,最低温度为110℃,热源以圆周方式向周围扩散,图 中灰色区域为热影响区域(超出200℃范围),O型圈密封面的温度为144℃,在控制目标范围内。

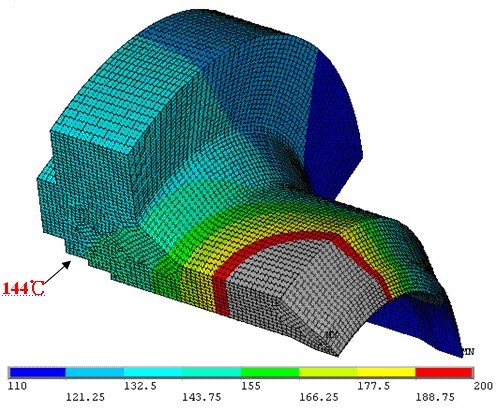

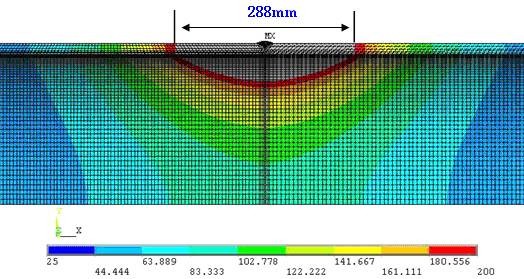

图5 点焊焊缝Ⅰ时热影响区距离示意图。点焊焊缝Ⅰ时,热源以圆周方式向周围扩散,温度逐渐降低,当温度降到200℃时,阀盖端距离焊缝的距离为60mm,袖管端距离焊缝的距离为83mm。

图3 点焊焊缝Ⅰ时整体温度场分布云图

图4 点焊焊缝Ⅰ时阀盖的温度场分布云图

图5 点焊焊缝Ⅰ时热影响区距离示意图

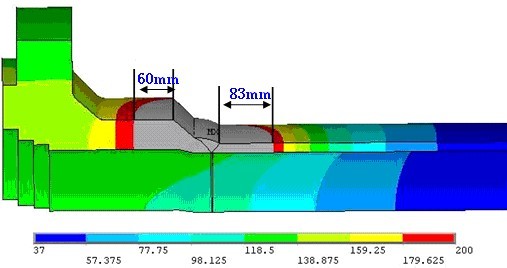

图6为点焊焊缝Ⅱ时的温度场计算结果分布云图,最高温度区域均位于焊缝生热单元处,温度最高达1400℃,且温度随离焊缝中心距离的增加而逐渐降低,图中灰色区域为热影响区域(超出200℃范围),袖管两端距离焊缝的距离为144mm(对称)。

图6 点焊焊缝Ⅱ时阀盖温度场分布云图

4 结果分析

本计算采用单点高斯热源模型进行稳态热模拟,可以较好地模拟出热源在不同位置处的温度场分布,并得出距焊缝不同位置的温度值。比较实际焊接和热处理过程,数值模拟忽略了部分影响因素,因此模拟结果与真实结果会存在一定的差异,但与实际焊接温度场的分布基本一致。

与采用移动高斯面体混合热源模型的非线性瞬态模拟相比较,在温度场分布趋势上是一致的。由于稳态热模拟,不考虑金属相变的冷却过程,因此在焊缝和热影响区的轴向温度值会更大一些,结果更保守,这样对于仅判断热影响区域是合理的。

5 结论

利用Altair公司的HyperMesh有限元前处理软件建立焊接温度场有限元模型,采用单点高斯热源模型进行稳态热分析,计算结果与实际焊接温度场的分布基本一致,且结果保守,可较好的评价焊接过程对阀门本体及附件产生的影响。

6 参考文献

[1]陈翠欣,李午申,王庆鹏等.焊接温度场的三维动态有限元模拟[J].天津大学学报,2005,38(5):466—470.

[2]汪建华,戚新海.三维瞬态焊接温度场的有限元模拟[J].上海交通大学学报,1996,30(3):120—125.

[3]李冬林,于有生,温家伶等.焊接温度场的三维动态有限元模拟[J].武汉理工大学学报,21302,26(5):671—673.

[4]鹿安理,史清字,赵海燕.厚板焊接过程温度场、应力场的三维有限元数值模拟[J].中国机械工程,2001,12(2):183—185.

[5]董俊慧,林燕,陈芙蓉.耐热钢厚壁管焊接温度场的三维有限元分析[J].兵器材料科学与工程,2006,29(4) :48—51.

- 上一篇:气动球阀阀体的维修方法 2013/12/3

- 下一篇:煤化工产业规模持续扩大 煤焦化产业需迈向绿色发展 2013/12/3